为什么大厂都在用 450nm 蓝光固化 UV 涂料?

过去十几年,365nm、395nm 紫外LED几乎是行业的标配,从涂料、油墨到3D打印,应用场景无处不在。但在UV固化技术的赛道上,波长的选择正在悄然发生转变。尤其是近两年你会发现一个新趋势:无论是涂料龙头,还是3D打印巨头,越来越多的大厂开始把目光投向 450nm蓝光固化。

为什么能量更低的蓝光,却逐渐替代传统UV?这背后,到底是 成本驱动,还是 工艺革新?

一、从紫外到可见光:波长迁移的深层原因

传统UV固化主要依赖365nm(高压汞灯或LED)或395nm(UV-LED)波段的光能来激发光引发剂,产生活性基团完成交联固化。这一体系成熟,固化速度快。

但当450nm蓝光进入视野时,其最初的障碍是光引发剂的响应效率。蓝光波长更长,光子能量低于紫外光,难以高效激发传统的紫外引发剂。

然而,材料科学的突破改变了这一切:

近年来,针对可见光波段(如450nm)设计的新型光引发剂分子结构,例如特定的偶氮类、噻吨类或高效的可见光敏化剂,已被成功开发。

这些新型引发剂对450nm波长具有较高的吸收效率和光解效率,使得蓝光固化在工业化速度和稳定性上具备了可行性。

二、大厂采纳450nm的核心驱动力

大厂在生产线的布局,本质上是追求综合成本、效率和良率的最优化。450nm蓝光在以下四个方面展现出对传统UV体系的降维打击:

1. 供应链成熟与光源成本优势

这是最直接的经济因素。450nm LED芯片在照明、显示屏背光、车灯等通用领域早已实现超大规模量产。

其供应链成熟、产能巨大,导致单颗芯片的成本远低于相对小众的365nm/395nm UV-LED芯片。对于需要大规模部署光源的自动化生产线而言,设备投入成本的显著降低是极具吸引力的。

2. 设备寿命与维护成本的降低

传统的UV汞灯寿命仅约1,000小时,且光衰严重,需要频繁更换,365nm/395nm UV-LED寿命虽长(通常10,000小时以上),但450nm蓝光LED的寿命普遍更高,可达20,000小时甚至更久。更长的设备寿命直接意味着:

维护成本大幅下降: 减少备件采购和停机更换时间。

生产稳定性提升: 避免因光源光衰导致的固化效果不均。

3. 生产环境的安全性和可控性

虽然任何高强度光源都需要防护,但从光生物学风险角度看,4isible光波段对皮肤和眼睛的损伤风险要低于深紫外光(尤其是UV-C)。这有助于降低车间操作的严格程度,提高工人的接受度,同时使固化设备的集成更加灵活。

4. 解决新兴应用场景的固有痛点

在许多高附加值的应用中,450nm展现出不可替代的优势:

深层穿透固化: 450nm波长相对较长,在某些特定的配方体系中,其光线穿透能力优于短波紫外光,有利于实现柔性涂层、复杂胶粘剂层的深层彻底固化,解决了“表干里不透”的问题。

热敏感基材保护: 在电子封装、医疗器械、高端光学等领域,基材(如某些塑料、柔性基板)对短波紫外光带来的能量和热应力非常敏感。采用蓝光固化可以最大程度降低材料损伤和形变,确保产品良率和性能。

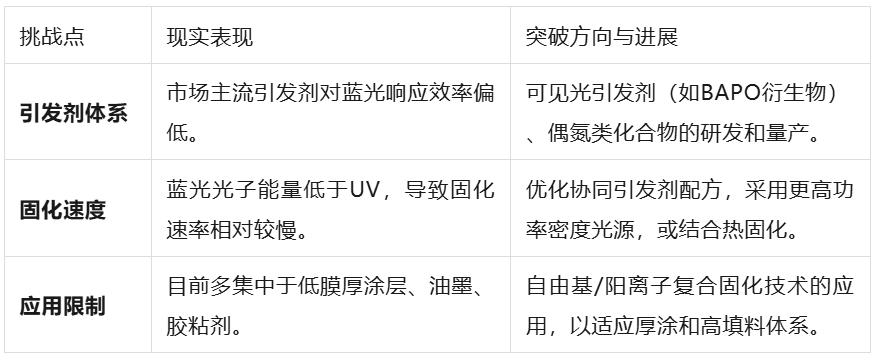

三、技术瓶颈与突破

450nm蓝光固化并非万能钥匙,它仍面临种种挑战:

目前,包括BASF、IGM在内的国际化学巨头都在积极推进可见光响应型引发剂的商业化。在国内,电子封装、木器涂料等领域的厂商也已将450nm体系引入试产,这标志着该技术正从实验室走向工业化大规模应用。

四、互补与融合

实事求是的说450nm蓝光固化不太可能完全取代365nm/395nm紫外固化,而是会形成一种互补与融合的新格局:

分层固化策略: 在复杂的多层涂装中,可以采用高能UV进行深层初固,再利用450nm蓝光进行表层精固,实现效率和性能的平衡。

跨界应用拓展: 随着450nm激光器小型化,它在桌面级/工业级3D打印、柔性电子粘接、微流控芯片封装等新兴高精尖领域的市场渗透率将迅速提升。

最终的环保目标: 结合无汞固化与低热量制程,450nm体系无疑更符合全球制造业对绿色、安全、可持续的最高要求。

450nm蓝光固化并不是“替代”传统UV,而是以更低的成本、更高的稳定性 打开了新的应用场景。它让原本受限于光源价格和寿命的固化工艺,进入了一个 更加普及化、产业化 的新阶段。

随着光引发剂体系不断优化,蓝光固化的渗透率还会进一步提升。

从消费电子、3D打印,到未来的智能制造和绿色环保涂料,蓝光正悄悄成为大厂的共同语言。

未来5~10年,随着各大厂对450nm的投入,可能会推动整个UV固化产业迎来一次新的升级。到那时当我们再回过头看今天,就会发现:450nm,不只是一个波长,对涂料、油墨、胶粘剂行业的从业者来说,积极储备蓝光固化技术,已是应对下一轮产业升级的必由之路。

源自网络